Einleitung

Bei Stapelfasergarnen stehen die einzelnen Fasern von der textilen Oberfläche ab. Diese flaumige Oberfläche stört in fast allen Fällen und

- beeinträchtigt das Warenbild

- trübt den Glanz

- vermindert die Konturenschärfe beim Druck

- verschleiert Musterstrukturen

- beeinflusst das Färbergebnis

- verschmutzt Maschinen durch Faserbruch

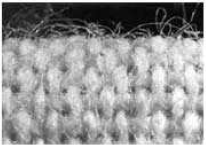

Bild Stapelfasergarn: Rechts ungesengt, links gesengt

Bild Stapelfasergarn: Rechts ungesengt, links gesengt

Entfernung von Fasern an der Oberfläche

Es gibt folgende Möglichkeiten zur Entfernung von Fasern an der Oberfläche:

- Scheren (unruhiges Warenbild)

- Sengen (ruhiges Warenbild)

- Platten-Senge – auf geheizten Kupferplatten, allerdings nicht mehr so üblich

- Zylinder-Senge – meist nur noch für Samt. Hier wird die Ware über glühende Zylinder gezogen

- Gas-Senge – mittels Flammen

Gas-Senge

Die üblichste Seng-Methode ist die Gas-Senge mittels offener Flamme, da man hier den wirkungsvollsten Seng-Effekt erzielt, denn die Flammen reichen bis in die Gewebeporen hinein.

vor der Senge |

nach der Senge |

Einflussfaktoren auf das Sengen

- Feuchtigkeit

- je trockener die Ware, desto besser werden die Härchen verbrannt

- Warenfeuchtigkeit kann bei längerer Lagerung auftreten, insbesondere sind dann die Kanten feuchter als die Warenmitte

- Feuchtigkeit durch hygroskopische Zusätze (Konservierungssalze) in der Schlichte bei geschlichteter Ware

- Vor dem Sengen eventuell nochmals trocknen durch

- IR-Strahler

- Trommeltrockner

- Heißluftfeld

- Verwendung von 2 Brennern – erste ist zum Trocknen, der zweite zum Sengen

- Senggeschwindigkeit

- Abhängig von der Gewebestruktur

- Bei dichtgeschlagenen Geweben 100 – 200 m/min

- bei weniger dichten Geweben 80 – 100 m/min

- Brennerabstand zur Ware muss mit der Warengeschwindigkeit abgestimmt werden

- Abhängig von der Gewebestruktur

- Gasdruck, Luftzufuhr und Temperatur

- Konstanter Gasdruck – Einsatz eines Gaskompressors vor dem Brenner

- Art des verwendeten Gas, da unterschiedliche Energiemengen

- Stadtgas – 4500 – 5000 kcal/m³

- Erdgas – 8000 – 13000 kcal/m³

- Zur vollständigen Verbrennung von Erdgas ist auf Grund der Energiemenge die doppelte Luftmenge wie bei Stadtgas nötig! Daher erfolgt die Luftzufuhr auch über Kompressor

- Konstante Temperatur einhalten

- Gas- und Sauerstoffdruck konstant halten

- Bei Synthesefasern liegen die Seng-Temperaturen nahe den Thermofixiertemperaturen (ungleichmäßige Fixierung)

- Gleichmäßige Sengflamme über die gesamte Warenbreite

- Lage der Ware

- Die Ware muss faltenfrei im Seng-Prozess geführt werden

- Abstand der Waren zum Brenner muss stets gleich sein

- Sauberkeit der Luft

- Luft darf keinen Seng-Staub enthalten, da dieser sich entzünden kann und sich schwarze Seng-Stippen auf der Ware ablagern

- Bei größeren glimmenden Teilchen kann die Ware örtlich versengt werden (gelb bis braune Flecken)

- Bei hohen Seng-Temperaturen lädt sich die Baumwolle elektrostatisch auf und zieht Staub und Verunreinigungen der Luft stark an. Deshalb sind nötig:

- Staubfiltervorrichtung

- Ionisierungs-Vorrichtung nach der Zugwalze zur Entladung der Ware

- eventuell Bürsten zur Reinigung der Ware

- Auftretender Funkenflug

- Können Löcher verursachen

- Ablöschen von auftretenden Funken durch Funkentöter (Tauchbad oder Quetschwalzen)

Sengen im Prozess

- Vor dem Entschlichten

- Sehr wirtschaftliche Lösung, da die anschließende Entschlichtungsflotte gleichzeitig als Funkentöter dient

- Durch Schlichte angekleisterte Fasern werden beim Sengen nicht erfasst

- Schlichte kann bei hohen Temperaturen durch Wasseraustritt verhornen und altern, wobei sie schwerlöslich wird und die Ware nur noch unvollständig entschlichtet werden kann.

- Starke Verschmutzungen auf der Rohware können sich auf der Ware festbrennen

- Höhere Geruchsbelästigung möglich

- Nach dem Entschlichten

- Besserer Seng-Effekt durch bessere Zugänglichkeit der Flamme in die Faserstruktur

- Geringere Gefahr von Seng-Fehlern durch saubere Ware

- Teuer, da Zwischentrocknung vor dem Sengen nötig ist

- Weniger Emissionen

Fehler beim Sengen

- Faltenbildung vermeiden

Sie verursachen Sengstreifen, das sind helle oder dunkle Streifen. Weniger gesengte Stellen zeigen sich nach dem Färben als dunkle Streifen - Gleichmäßig Sengen

Bei einem guten Sengeffekt sind im Gegenlicht keine Faserenden mehr zu erkennen. Pro Kaule mindestens einmal prüfen! - Ungleichmäßige Feuchtigkeit der Ware

Weniger gesengte Stellen werden nach dem Färben durch dunkle Placken sichtbar - Faserschäden vor der Entschlichtung

Wenn eine stärkehaltige Schlichte ZnCl2 oder MgCl2 enthält, dann kann durch die hohe Temperatur HCl abgespalten werden, die zu Faserschäden (Löcher) führen - Gleichmäßige Flammen

Streifen entstehen auch, wenn die Flammen ungleichmäßig brennen. Brenner-Balken von Zeit zu Zeit reinigen oder eventuell auch auswechseln - Rußende Flamme

Schmierölspritzer oder Bildung von Kondenswasser führen zu Flecken - Versengen der Ware

Bei zu starker Flamme und geringen Geschwindigkeiten versengt die Ware, bzw. synthetisches Material schmilzt - Gewebefehler

In der Weberei werden Fadenbrüche verknotet. Der Knoten steht aus der Ware heraus und wird beim Sengen verbrannt, so dass Löcher entstehen. Knoten darf deshalb nicht zu groß und nicht zu klein sein - Warenstillstand

Brandgefahr oder angesengte Stellen im Gewebe.

Emissionen

- Beim Sengen werden insbesondere organische Stoffe durch flüchtige Substanzen auf der textilen Ware, aufgrund

der thermischen Zersetzung der textilen Fasern bzw. der Ausrüstungschemikalien sowie an unverbranntem

Brennstoff (in der Regel Methan) freigesetzt. - Aufgrund der unvollständigen Verbrennung des Heizgases sowie der thermischen Zersetzung von Cellulosefasern können Aldehyde entstehen (z.B. Formaldehyd, Acetaldehyd, beide Stoffe der Nr. 5.2.5 Klasse I).

- Staubförmige Emissionen fallen ebenfalls an (ca. 6 mg/m3). Allerdings sind bei der Reinigung der Ware vor oder nach dem Sengen höhere Staubkonzentrationen möglich.

- Beim Sengen von Baumwolle bzw. Mischgeweben bei zu hohen Temperaturen können Geruchsprobleme auftreten. Außerdem können beim Sengen von Mischgeweben und synthetischen Fasern (technischen Textilien wie m-Aramid) auch schädliche

Stoffe emittiert werden (z.B. aus Polyacrylnitril: Acrylnitril, Dimethylformamid, Cyanwasserstoff). - Die Emissionen hängen insbesondere von der Position des Brenners zum Textil, vom Gasdruck sowie von der Abgaserfassung (in Bezug auf die Verweilzeit des Abgases hinsichtlich der unvollständigen Verbrennung) ab.

- Häufig werden nur an wenigen Betriebsstunden im Jahr Sengvorgänge durchgeführt. Es ist daher im Einzelfall zu prüfen, ob für den Betrieb der Sengen, insbesondere unter dem Gesichtspunkt der Verhältnismäßigkeit, Auflagen zur Luftreinhaltung (z.B. Kaminhöhe nach Nr. 5.5 der TA Luft, einmalige und wiederkehrende Emissionsmessungen an Staub, Gesamt-C, Formaldehyd) erforderlich sind.

- Der Einsatz mit Tetrachlorethen vorgereinigter Textilien bzw. mit chlorhaltigen Färbebeschleunigeren gefärbter Ware ist nicht zulässig.

- Zur Verringerung der Emissionen sollte die Senge mindestens jährlich gewartet und gereinigt werden.

- Für die Senge wird von den Anlagenherstellern eine katalytische Abgasreinigungseinheit angeboten.