Für die Garnfärberei gilt auch heute noch die Regel:

„Gut gespult, ist halb gefärbt“

Es ist eine Tatsache, dass mit optimalen Färbespulen Einsparungen der Prozesskosten in der Größenordnung von 20% erreichbar sind. Ferner können zusätzliche Kosten in den folgenden Prozessstufen der Weiterverarbeitung gesenkt werden.

Für die Garnfärberei fordert der Markt:

- Egalität – innerhalb der Spule und von Spule zu Spule

- Farbgenauigkeit – Konformität zum Vorlagemuster

- Reproduzierbarkeit – Vermeidung von Nachsetzen, Korrekturen und Kosten im Färbeprozess

- Echtheitsniveau – von Bedeutung je nach Anwendung

- Qualität – gute Verarbeitung, wenig bis kein Abfall

Der optimale Spulenaufbau beeinflusst die Egalität, Qualität und die Reproduzierbarkeit im Prozess.

- Gleichmäßige Durchströmung – innerhalb der Spule und von Spule zu Spule

- Homogene Verteilung – der Flotte im Spulenkörper und in der Färbesäule

- Stabilität des Wickels, denn die Spulen dürfen bei der Durchströmung nicht zur Verformung neigen, um die Gleichförmigkeit der Spule zu stören

Durchflussverhalten bei konischen und zylindrischen Spulen

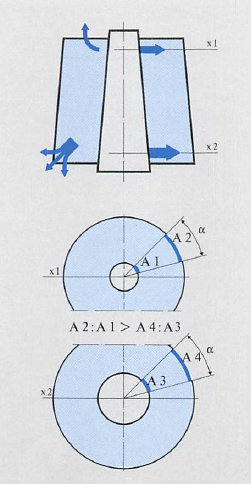

| Bei der herkömmlichen konischen Spule ist der Durchfluss an der Konenspitze (oben) unterschiedlich zur Konenbasis (unten), da an der Spitze die Innendurchmesser- und Außendurchmesser kleiner sind.

Ein weiterer Störfaktor ist der Flottenaustritt an den Spulenstirnflächen. Die ungünstigen Strömungsverhältnisse an den Kanten verursachen Störungen im Färbeprozess, verstärkt tritt dieses Problem bei konischen Spulen auf. |

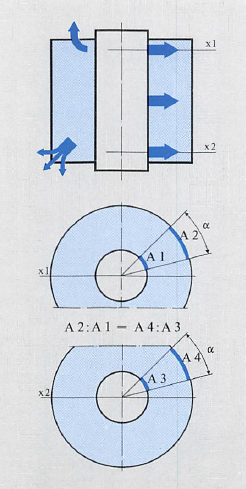

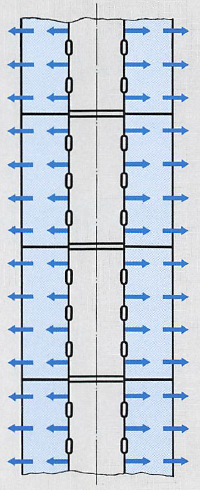

Bei zylindrischen Spulen ist der Flottendurchfluss symmetrische zur Spuleninnenmittellinie. |

|

|

| Bei beiden Spulenformen wird die Strömung der Färbeflotte zusätzlich durch den Spulenaufbau, wie Wicklungsart usw. beeinflusst. Unterschiede der Wicklungsdichte besonders an den Spulenkanten und bei wilder Wicklung in den Bildzonen bewirken unterschiedlichen Widerstand gegen die Durchströmung mit Färbeflotte und somit Variationen im Färberesultat. | |

Betrachtung der Färbesäule

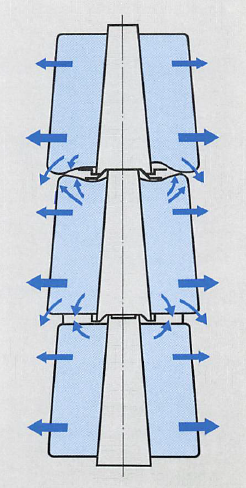

Beim Spulenverbund auf der Färbesäule mit konischen Spulen werden folgende Gefahren offensichtlich:

- Leckagen – Undichte Stellen zwischen den Zwischentellern und Säulenverschluss mit einem Flottenaustritt von bis zu 50% sind keine Seltenheit

- Unkontrollierte Verformung mit Kanalbildung – Die nicht eingespannten und nur zwischen den Tellern eingesetzten Spulen erlauben, dass je nach Beschaffenheit des Materials eine nach allen Seiten hin unkontrollierte Verformung entsteht. Dadurch wird wiederum die gleichmäßige Durchströmung gestört.

- Komplizierter Arbeitsablauf – Handhabung, Wartung und der Verschleiß der Zwischenteller ist kostenaufwändig, zeitraubend und umständlich. Die Arbeitsweise ist für das Robotisieren ungeeignet.

Egalität der Färbung

Egalität einer Färbung innerhalb einer Spule kann durch die Verbesserung des Wickelaufbaues verbessert werden, wenn 2 Faktoren beachtet werden:

- Homogenität der Wicklung

- Gleichmäßiger Flottenaustausch bei homogener Wicklung

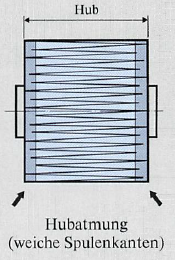

- Harte Spulenkanten durch periodisches Variieren des Bewicklungshubes vermeiden

- Durch weiche Wicklung mehr Garngewicht bei gleichen Spulenabmessungen möglich

- Geometrie der Wicklung

- Zylindrische Spulen bieten gleichmäßigere Durchströmung als konische

- Zylindrische Spulen ohne Zwischenteller unter Verwendung von geeigneten Färbehülsen verpressen, erzeugt fast ideale Durchflussverhältnisse

- Stromlinien verlaufen dann im wesentlichen nur in radiale Richtung

- Voraussetzung ist allerdings eine geometrische Form der Spule, bei der durch das Pressen keine lokale Dichteveränderungen auftreten

- Es gibt zylindrischen Spulen, bei denen die Stirnflächen nicht eben und rechtwinklig sind. Zur Kompensation muss nun stärker gepresst werden, was zu Dichteveränderungen führt

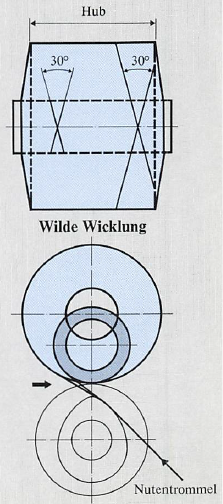

Wilde Wicklung

Bei der wilden Garnwicklung reduziert sich der Spulenhub mit zunehmenden Spulendurchmesser. Grund ist die immer grösser werdende freie Garnlänge zwischen Nutentrommel und Garnauflaufpunkt auf der Spule.

Für die Färbesäule bedeutet das höhere Presskraft, um ein Abdichten der unebenen Stirnflächen zu erreichen. Dies führt zu lokalen Dichteerhöhungen in der Spule und damit zu unregelmäßiger radialer Flotten-Durchströmung.

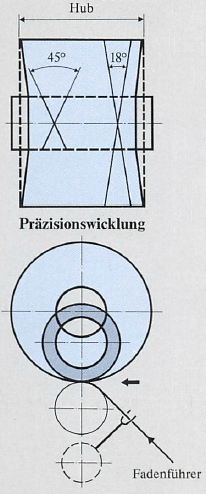

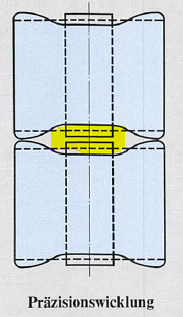

Präzisionswicklung

Bei der klassischen Präzisionswicklung wächst der Spulenhub mit zunehmenden Spulendurchmesser, weil das Nachlaufen des freien Garnstückes zwischen Fadenführer und Auflaufpunkt auf die Spule wegen des abnehmenden Garnkreuzungswinkels auch abnimmt. In der Praxis ist bekannt, dass dieser Spulentyp zum Ausbauchen neigt und zwar wegen des abnehmenden Kreuzungswinkel und der damit zunehmenden Spulendichte bei größer werdendem Durchmesser.

Besonders hier muss mit überhöhtem Anpressdruck die Färbesäule abgedichtet werden. Dadurch werden die Dichteschwankungen in der Spule noch ausgeprägter. Die maximalen Werte sind etwa in der Gegen des mittleren Spulendurchmessers zu finden und es ist schwierig in der Nähe der Hülse Hohlräume (Ansammlungen von Todwasser und Ablagerungen) zu vermeiden. Dies führt zu Färbeunregelmäßigkeiten, sowie Schwierigkeiten beim Waschen, Seifen Reinigen und Trocknen.

DIGICONE® -Spulen

Bei diesem Wickelalgorithmus sind die Stirnflächen eben und senkrecht zur Spulenachse und haben weiche Kanten. Der Grund dafür liegt in der Wicklungsart und im Verlege-Prinzip des Fadens. Die Flankenkorrektur erlaubt auch gerade Stirnflächen beim Spulgut, das zum Ausbauchen neigt. Die Pressung der zylinderförmigen Färbesäule kann sich also auch ein Abdichten der Spulenstirnflächen beschränken. Die schon zuvor erwähnte homogene, höhere Dichte des Spulenaufbaus wird also nicht durch achsial unregelmäßiges Zusammenpressen gestört.

![]()

Wirtschaftlichkeit

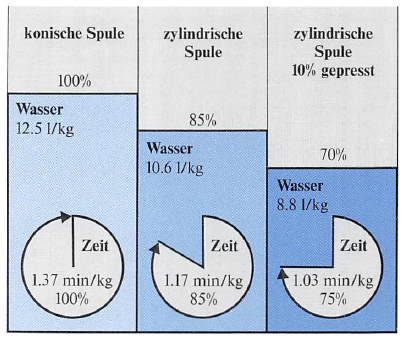

Das Färben von gepressten zylindrischen Färbesäulen hat wirtschaftliche Vorteile, allerdings vorausgesetzt, dass die Pumpenleistung des Färbeapparates ausreicht. Solche Säulen müssen in radialer und achsialer Richtung regelmäßige Dichten aufweisen. Weitere Einsparungen ergeben sich bereits bei 10% Pressung und die Wirtschaftlichkeit wird getragen von:

- besserer Ausnutzung des Apparatevolumens

- Einsparungen an Wasser pro kg Ware

- Einsparungen an Zeit pro kg Ware

- Verkleinerung des Flottenverhältnisses

- Einsparungen von Chemikalien

- Einsparungen von Energie