Sanfor ist ein Verfahren zur mechanischen Schrumpfung von Baumwollgeweben oder -gestricken.

Die korrekte technische Bezeichnung für diesen Prozess lautet: „Kontrollierte Kompressive Krumpfung“.

SANFOR ist ein Eingetragenes Warenzeichen. Das Labeln ist nur mit einer Lizenz möglich.

Hierbei ist ein maximaler Restschrumpf von maximal 1% in Längs- und Querrichtung bei Webware und 5% bei Strickware zu erreichen.

Der Prozess ist eine rein mechanische Behandlung ohne die Verwendung von chemischen Hilfsmitteln.

Hierbei wird sichergestellt, dass die Endprodukte beim Waschen nicht mehr eingehen (schrumpfen).

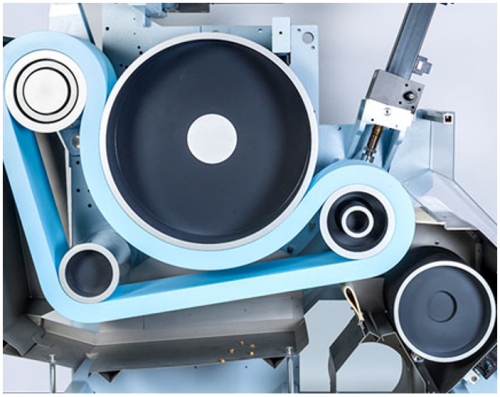

Schema einer Sanfor-Anlage (Monforts Textilmaschinen)

Die Ware wird an der überdehnten Fläche des Gummituchs aufgelegt und zwischen Tuch und einem beheizten Stahlzylinder durchgeführt. Bei der Umlenkung am Zylinder wird das Gummituch negativ geformt. Das bedeutet, dass die Fläche, auf der das Gewebe liegt, kleiner wird. Jetzt entsteht die mechanische Kompression.

Zur Regelung der Anlage werden am Einlauf und am Auslauf die Fäden, bzw. die Maschen gezählt. Die Differenz der gezählten Fäden ergibt Aufschluss über den erfolgten Schrumpf.

Nach der Krumpfung wird die Ware über einen Filzkalander getrocknet. Hierbei verdampft die Feuchtigkeit während die Ware zwischen dem Filz und der Stahlwalze des Kalanders, gehalten wird. Somit wird der gekrumpfte Zustand gehalten.

Durch exakte, elektronisch gesteuerte Walzenantriebe kann die Ware spannungsfrei über die gesamte Anlage geführt werden. Daher ist selbst eine Wicklung auf Großkaule möglich.

•Geschwindigkeit kann zwischen 5 -100 m/min. gesteuert werden

•leichte Gewebe (Blusen/Hemden): 60 -100 m/min.

mittlere/schwere Gewebe (Denim, Cord): 30 -70 m/min.

•Geschwindkeit hängt auch ab von

•Durchmesser des Trockenzylinders

•Dampfdruck

•Gewebeeigenschaften

•kontrollierte Krumpfung zwischen 2 -17 % ist realisierbar

•Voraussetzung für guten Effekt ist eine saubere, ebene Oberfläche des Gummituches das nach jeweils ca. 250 Stunden geschliffen werden muß

(300 000 -800 000 m)

•Abschleifen des Gummituchs erfolgt trocken unter Zugabe von Magnesiumoxid. Eine anschließende Reinigung der Anlage ist erforderlich.

Häufige Fehlerquellen:

- Gummituch zu glatt und dadurch wenig Gripp.

- Das Gummituch muss neu geschliffen werden. Achtung bei Unterschreitung der Mindestdicke des Gummituches muss dieses komplett ausgetauscht werden. Die Dicke des Gummituches liegt zwischen 50 und 70mm. Standard ist 67mm. Bei abnehmender Dicke verringert sich die Kompressionswirkung und die mechanische Schrumpfung nimmt ab.

- Gummituch zu hart und rissig.

- Auch hier sollte über den Tausch des Gummituchs nachgedacht werden. Evtl. entsteht eine Verbesserung durch Schleifen. Die Härte des Gummituches wird in °Shore A angegeben und liegt zwischen 34 -44° Shore A. Der Standardwert liegt bei 39° Shore A.

- Waschschrumpf nach dem Sanfor-Prozess noch zu hoch.

- Es ist wichtig, die Ware ausreichend zu befeuchten. Die Feuchtigkeit, wird vor der Krumpfung über einen Dämpfer geführt oder mit Wasser besprüht. Die Feuchtigkeit sollte mindestens 15% Restfeuchte betragen. Ohne Feuchtigkeit quellen die Fasern nicht und die Wasserstoffbrücken brechen nicht auf und es entsteht keine Krumpfung. Folgende hydrophilen Produkte unterstützen die Feuchtigkeitsaufnahme und unterstützen die Krumpfung:

- „Elefantenhaut“.

-